上海申弘閥門有限公司

聯系人:申弘閥門

手機:15901754341

傳真:86-021-31662735

郵箱:494522509@qq.com

地址:上海市青浦區金澤工業園區

化工導熱油槽罐供氮閥系統設計方案 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 詳細介紹 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

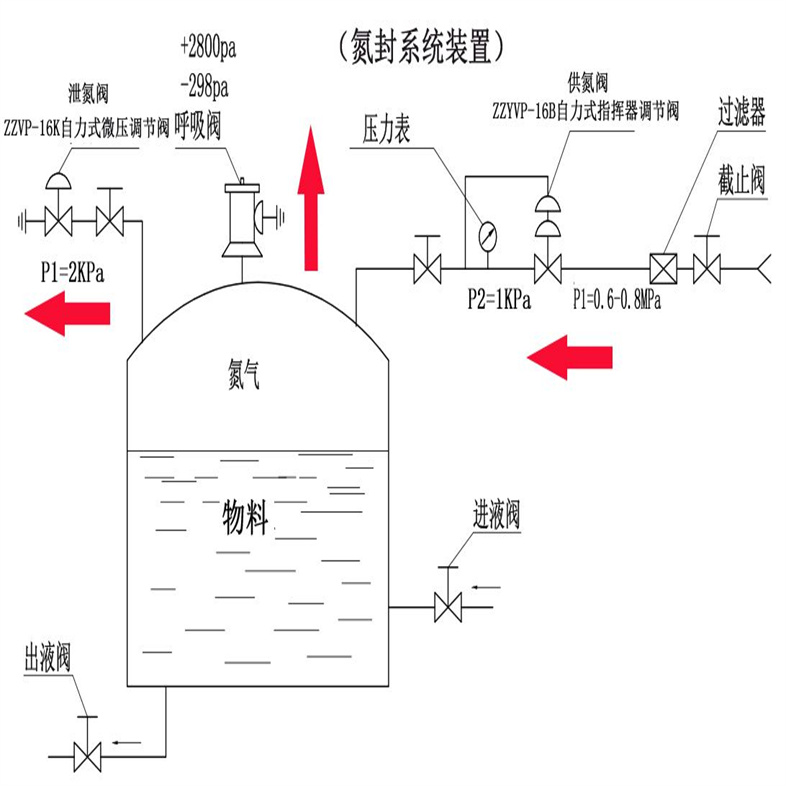

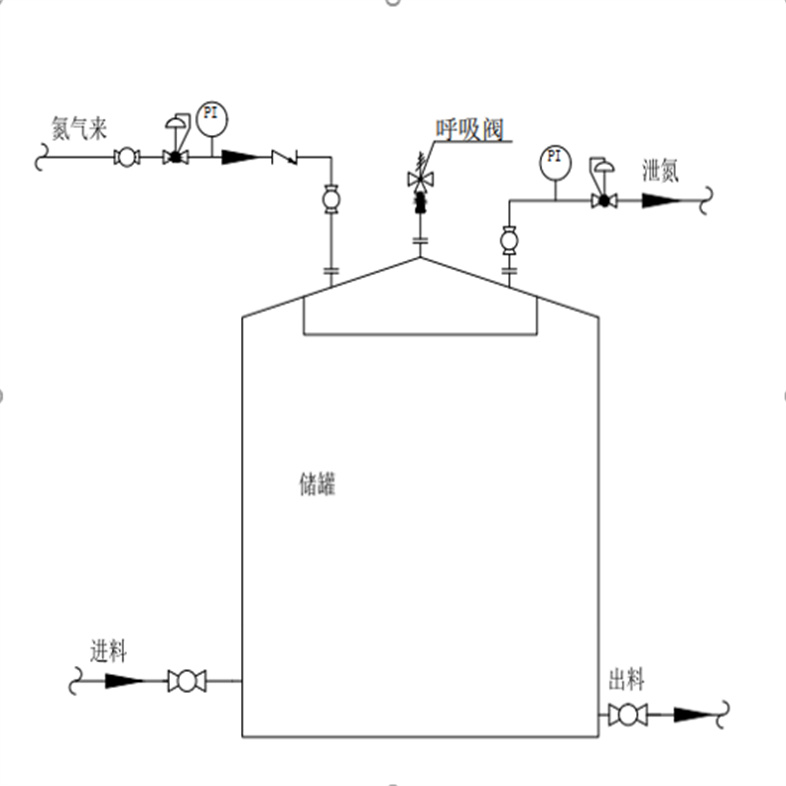

化工導熱油槽罐供氮閥系統設計方案 供氮閥,也稱為氮封閥,是一種用于控制氮氣流量和壓力的設備,它通過一系列操作確保工業生產和實驗室中氮氣的穩定供應。廣泛應用于工業生產和實驗室中,其核心功能是確保氮氣的穩定供應。它通過調節閥門控制氮氣的流量和壓力,從而滿足不同應用場合的需求。以下是對供氮閥的深度解析:儲罐氮封裝置自動補氮閥安裝于罐區頂部,用于保護容器內物料與空氣隔離,以確保物料安全。該閥無源氣源電源即可自動調節控制罐內壓力,操作維護簡單,節能環保適用工況廣泛。該閥結構精簡,現場調試簡單,有多種材質304,316,316L,WCB,WCB+F46等多種可選。氮封系統由供氮裝置供氮閥(ZZYVP-16P-DN25自力式指揮器調節閥即ZZYP-16B-II儲罐氮封裝置自動補氮閥)和泄氮裝置泄氮閥(ZZVP-16P-DN25自力式微壓調節閥)組成,是本廠自主開發、研制的一套自力式微壓力控制系統,主要用于保持容器頂部保護氣(一般為氮氣)的壓力恒定,以避免容器內物料與空氣直接接觸,防止物料揮發、被氧化,以及容器的安全。該產品具有節能、動作靈敏、運行可靠、操作與維修方便等特點。應用于石油、化工等行業。氮氣壓力一般設為100mmH2O( 即1KPa)通過氮封裝置精確控制。

化工導熱油槽罐供氮閥系統設計方案產品性能 當儲罐進液閥開啟,向罐內添加物料時,液面上升,氣相部分容積減小,壓力升高,當罐內壓力升高于泄氮裝置泄氮閥壓力設定值時,泄氮裝置打開,向外界釋放氮氣,使罐內壓力下降,降至泄氮裝置壓力設定點時,泄氮閥自動關閉。當儲罐出液閥開啟,用戶放料時,液面下降,氣相部分容積增大,罐內壓力降低,供氮裝置供氮閥開啟,向儲罐注入氮氣,使罐內壓力上升,當罐內壓力上升至供氮閥自動關閉無需外加能源,能在無電、無氣的場合工作,既方便,又節約能源,降低成本;氮封裝置供氮、泄氮壓力設定方便,可在連續生產的條件下進行;壓力檢測膜片有效面積大,設定彈簧剛度小,動作靈敏,裝置工作平穩;采用無填料設計,閥桿所受摩擦力小,反應迅速。 供氮閥,亦被稱為供氮裝置,是一種專為控制容器內保護氣體壓力而設計的特殊閥門。其核心功能在于維持容器頂部的氮氣壓力穩定,確保系統的正常運行。接下來,我們將深入探討供氮閥的工作原理及實際應用。

化工導熱油槽罐供氮閥系統設計方案定義與功能 供氮閥,這一自操作微壓力控制系統,通過自動調節閥后或儲罐內的壓力,精妙地維持著儲罐內氮氣的恒定壓力。這一設計旨在防止容器內材料與空氣的直接接觸,進而避免揮發、氧化,并確保系統的整體安全性。特別地,供氮閥在大型儲罐的氣體密封保護方面發揮著至關重要的作用。 組成結構 供氮閥的構造涵蓋了閥體、閥座、閥芯、彈簧及密封圈等關鍵部件。它巧妙地利用氮氣自身的能量作為動力源,無需額外能源,即可實現壓力的自動調控。其執行機構,通常采用薄膜式,能夠感知罐內壓力的微小變化,并迅速作出開啟或關閉的反應。 工作原理 供氮閥的工作機制與儲罐內氮氣壓力的波動緊密相關。當出液閥開啟,用戶放料時,液面下降導致氣相部分容積增大,罐內氮氣壓力隨之降低。此時,供氮閥會自動開啟,注入氮氣以提升罐內壓力。一旦壓力達到設定值,供氮閥便自動關閉。相反,進液時液面上升、氣相容積減小,壓力升高。當超過泄氮閥的設定值時,泄氮閥會打開釋放氮氣,使罐內壓力下降。降至設定值后,泄氮閥同樣會自動關閉。 特點與優勢 供氮閥不僅節能高效(利用被調介質自身能量為動力源),而且響應靈敏(能迅速感知并響應罐內壓力變化)。其穩定的控制性能和良好的密封性確保了儲罐內氮氣壓力的恒定。此外,簡單的操作維護和出色的控制精度也進一步增強了其使用優勢。 化工導熱油槽罐供氮閥系統設計方案應用場景 供氮閥在化工、超純水、食用油及導熱油槽罐等需要與空氣隔絕的氮封保護系統中有著廣泛的應用。在這些場景中,它發揮著確保儲罐內材料免受空氣影響的重要作用。

化工導熱油槽罐供氮閥系統設計方案組成 氮封閥主要由兩大部分組成:ZZDG型指揮器操作型自力式壓力調節閥,簡稱供氮閥,以及ZZDX型自力式微壓調節閥,簡稱泄氮閥。當儲罐內壓力超過設定值時,供氮閥關閉而泄氮閥打開,釋放多余壓力;而在壓力降低時,泄氮閥關閉,供氮閥打開,向罐內注入氮氣。供氮閥在操作前的壓力應控制在1.0Mpa以下,以確保可靠性和提高使用效果。

化工導熱油槽罐供氮閥系統設計方案 特點 氮封閥的供氮和泄氮壓力設定非常靈活,可以在連續生產條件下進行調整。例如,如果需要從100mm H20調整到50mm H20的設定壓力,只需通過調節供氮閥頂部的調節螺絲,改變彈簧的力,即可實現新的工藝值。同樣,泄氮閥的調整也是基于類似原理。 結構 1.主閥 2.主閥閥芯 3.主閥執行機構 4.節流閥 5.減壓閥 6.指揮器閥芯 7.檢測機構 8.預設彈簧 9.指揮器

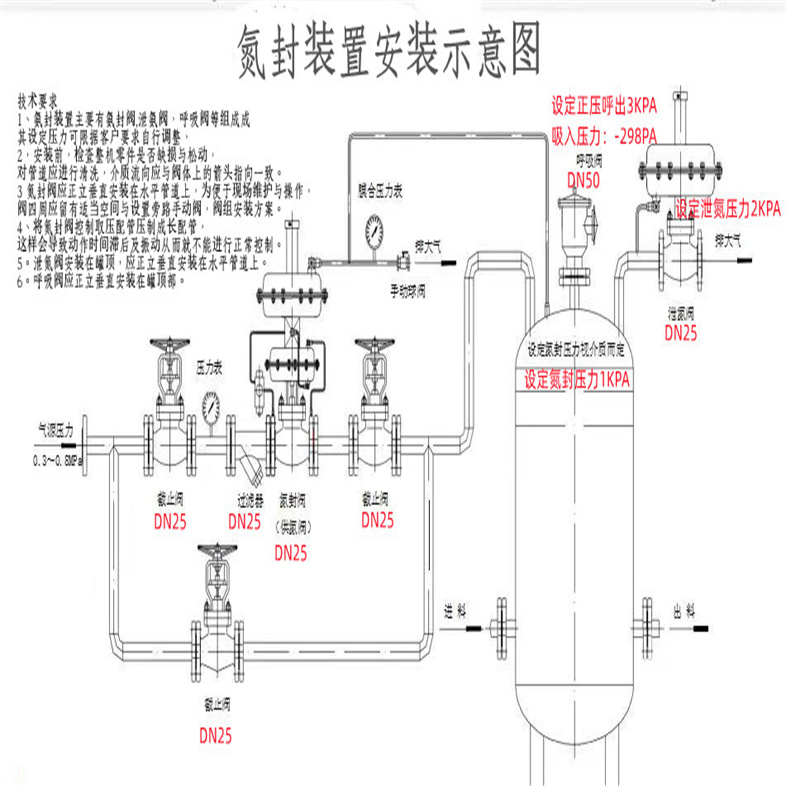

化工導熱油槽罐供氮閥系統設計方案 應用 在工業生產和實驗室環境中有著廣泛的應用。它可以為各種需要氮氣的工藝流程提供穩定的氮氣供應,如用于保護氣體、化學反應、氣體輸送等。 閥門類型的選擇 根據“石油化工儲運系統罐區設計規范"SH/T 3007和“石油化工儲運罐區VOCs治理項目指導意見",氮封閥宜選用先導型或自力式開關型。這些閥門具有高精度控制、大調節壓差比等優點,特別適合微壓氣體控制。 閥門壓力的匹配 閥門的公稱壓力應根據閥前和閥后的壓力確定,以確保閥門能承受系統中的壓力。供氮閥閥前壓力應在1.0Mpa以下,如果現場壓力大于此值,應在供氮閥前安裝ZZYP型自力式壓力調節閥將壓力降低。 閥門口徑的確定 閥門口徑應根據流量-壓力曲線和進罐大氮氣流量及壓力確定,以保證閥門的通過能力滿足系統要求。 閥門壓力的設定 氮封閥的設定開啟/關閉壓差不應大于0.2KPa。供氮閥的壓力設定范圍通常在300-800KPa左右,氮封設定壓力為1KPa,泄氮壓力為3KPa。儲罐內壓力升高至設定壓力時,快速泄放閥迅速開啟,降低壓力;而在壓力降低時,微壓調節閥開啟,向罐內充注氮氣。

化工導熱油槽罐供氮閥系統設計方案工作原理: 供氮裝置(見圖1),將設在罐頂的取壓點的介質經導壓管引入檢測機構(7),介質在檢測元件上產生一個作用力與與彈簧(8)、預緊力相平衡。 當罐內壓力降低至低于供氮裝置壓力設定點時,平衡破壞,使指揮器閥芯(6),打開,使閥前氣體經減壓閥(5),節流閥(4)、進入主閥執行機構(3)上、下膜室,打開主閥閥芯(2),向罐內充注氮氣;當罐內壓力升至供氮裝置壓力設定點,由于預設彈簧力,關閉指揮器閥芯(6)、由于主閥執行機構中的 彈簧作用,關閉主閥,停止供氮。 泄氮裝置(見圖2),該裝置采用內反饋結構,介質直接經閥蓋進入檢測機構(2),介質在檢測元件上產生一個作用力與預設彈簧(3)預緊力相平 衡。當罐內壓力升高至高于泄氮裝置壓力設定點時,平衡被破壞,使閥芯(1)上移,打開閥門,向外界泄放氮氣;當罐內壓力降至泄氮裝置壓力設定點,由于預設彈簧力作用,關閉閥門。

化工導熱油槽罐供氮閥系統設計方案技術參數和性能: 閥體:

執行器:

性能:

化工導熱油槽罐供氮閥系統設計方案額定流量系數、額定行程、性能:

ZZDG供氮裝置:

ZZDX泄氮裝置:

外形尺寸: 供氮裝置外形尺寸:

泄氮裝置外形尺寸:

氮封裝置地面安裝示意圖:

化工導熱油槽罐供氮閥系統設計方案制氮裝置的安裝和維護注意事項如下: 安裝注意事項: 選址與環境:選擇一個干燥、通風良好且無強烈震動的安裝地點。避免將設備安裝在高溫、高濕度或有腐蝕性氣體的環境中。 基礎與固定:確保安裝基礎牢固平整,能夠承受設備的重量和運行時產生的振動。使用合適的地腳螺栓將設備固定在基礎上,防止設備移動或傾斜。 管道連接:連接管道時,要保證管道的清潔,避免雜質進入設備。使用高質量的密封件和連接件,確保管道連接緊密,無泄漏。 電氣連接:按照設備的電氣原理圖進行正確的電氣連接,確保電源電壓和頻率符合設備要求。接地要可靠,以保障操作人員的安全和設備的正常運行。 調試與驗收:安裝完成后,進行全面的調試工作,包括檢查設備的各項參數、運行穩定性和氮氣純度等。只有在設備各項指標均符合要求后,才能進行驗收并投入使用。 場地要求:PSA制氮機四周應有良好的通風,注意保證空氣的流通,房頂開有柵欄或通氣窗;安裝的地方應清潔、干燥,為維護方便,四周應留出足夠的空間,機器應避免風雨的侵襲,環境溫度在10-35為宜。 電氣部分安裝:按照設備電氣圖紙要求將制氮機、空壓機、冷干機電源及控制線及各種傳感器、測量儀量接線接好。接線端要統一標明線號,線纜要標掛標識牌,以便于維護及檢查。 維護注意事項: 定期檢查:定期檢查設備運行狀況,如氣體流量、氮氣純度等。 更換濾芯:定期更換濾芯,以保證設備的過濾效果。 清洗冷凝器:定期清洗冷凝器,以保證冷凝器的散熱效果。 更換潤滑油:定期更換潤滑油,以保證設備的潤滑效果。 清洗氣路:定期清洗氣路,以保證氮氣的純度。 預防性維護:制定維護計劃,包括日常檢查、定期保養和突發故障處理等內容,確保每個環節都有專人負責。 環境因素考慮:保持適宜溫濕度,制氮機應放置在通風良好、溫度適中且濕度適宜的環境中,過高或過低的溫濕度都會影響設備的正常運行,甚至導致損壞。 化工導熱油槽罐供氮閥系統設計方案

氮封閥作為一種關鍵的工業閥門,其安裝與維護對于確定系統的穩定穩定運行重要。以下是對氮封閥安裝與維護注意事項的詳細探討,旨在幫助操作人員良好地理解和執行相關操作。 一、氮封閥的安裝注意事項 檢查與準備: 在安裝前,應仔細檢查氮封閥的型號、規格是否符合設計要求,閥門完好無損,無銹蝕、裂紋等缺陷。 檢查閥門的進入口和出入口是否正確,確定進入口連接液氮儲罐的出入口,出入口連接到固定管道和配件。 安裝位置與方向: 氮封閥應安裝在易于操作和檢修的位置,避免安裝在過高或過低的位置,以便于日常維護和緊急情況下的快操作。 閥門應正立垂直安裝在水平管道上,介質流動方向與閥體上的箭頭指向一致。 法蘭連接與密封: 氮封閥與管道的連接應采用法蘭連接,確定法蘭面平整、光潔,無劃痕、毛刺等缺陷。 安裝時,應注意法蘭同軸度,螺栓均勻擰緊,避免產生應力集中和泄漏。 墊片與密封材料: 檢查閥體和閥蓋之間的墊片是否完好,確定墊片材質符合介質要求,具有足夠的彈性和密封性能。 安裝過程中,應使用適當的密封材料,如聚四氟乙烯、石墨等,以提升密封效果。 清洗與吹掃: 在安裝前,應對管道進行清洗,去掉焊渣、油污等雜質,避免損壞閥芯密封面。 安裝完成后,應進行吹掃,管道內物,避免影響閥門正常工作。 二、化工導熱油槽罐供氮閥系統設計方案氮封閥的維護注意事項

定期檢查: 定期對氮封閥進行檢查,包括外觀檢查、密封性能檢查、壓力設定值檢查等,確定閥門處于良好狀態。 檢查閥門連接部位是否松動、腐蝕,及時擰緊或愈換螺栓。 清洗與保養: 定期對閥門進行清洗,去掉表面的灰塵、油污等雜質,保持閥門清潔。 對清洗不好的健康的介質時,應了解其性質,選用相應的清洗方法,避免對閥門材質造成腐蝕。 替換密封件: 發現密封件老化、損壞時,應及時愈換,閥門的密封性能。 替換密封件時,應使用與介質相兼容的材質,并按照廠家提供的愈換步驟進行操作。 潤滑與調整: 定期對閥門的傳動機構進行潤滑,確定閥門操作靈活。 根據實際需要,調整氮封閥的壓力設定值,閥門能夠在設定的壓力范圍內正常工作。 穩定操作: 在操作過程中,應嚴格遵守穩定操作規程,避免產生火花、靜電等危險因素。 嚴禁在閥門全關位置對閥體螺栓進行高溫下緊固,以免損壞閥門。 記錄與文檔: 建立氮封閥的維護記錄,記錄每次檢查、清洗、替換密封件等操作的時間、內容和結果。 保存氮封閥的說明書、圖紙等相關文檔,以便在需要時查閱。 綜上所述,氮封閥的安裝與維護是確定其穩定穩定運行的關鍵。通過遵循上述注意事項,操作人員可以良好地了解和執行相關操作,從而延長氮封閥的使用壽命,提升系統的穩定性和性。同時,定期的維護和檢查也有助于及時發現和處理潛在問題,避免事故的發生。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||